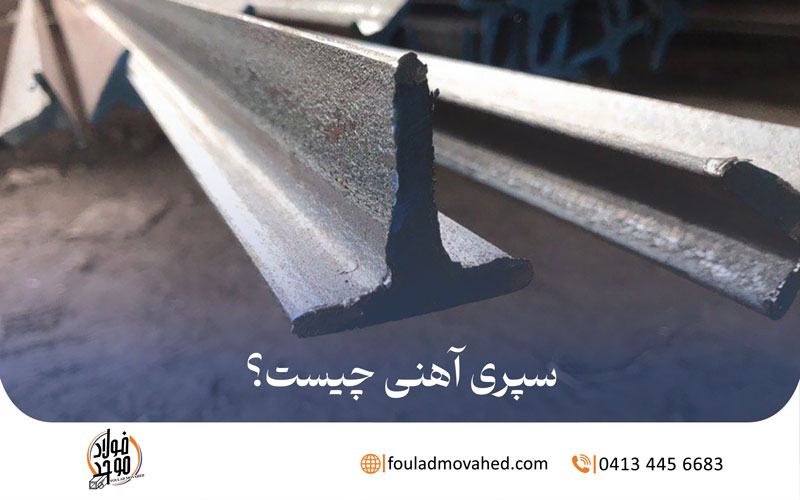

سپری چیست؟

تاریخچه استفاده از سپری آهنی در ساختمان سازی و صنعت

نیاز به سپری از آنجایی احساس شد که در پروژه ای همان میزان مقاومت تیرآهن نیاز بود اما فضای کافی برای استفاده از آن وجود نداشت! همانطور که می دانید تیرآهن فضای زیادی اشغال می کند و این برخی جاها مشکل ساز می گردد. این مسئله برای اولین بار در ایالت ورمونت آمریکا در حین ساختن یک پل ایجاد شد. در آن روزها این مسئله (تامین مقاومت و استحکام برابر با تیرآهن در عین اشغال کمتر فضا)، یک چالش اساسی مهندسی بود. در طراحی مهندسی همه چیز باید به گونه ای بهینه محاسبه و انتخاب شود.

تیم مهندسی موردنظر در آن زمان برشی بر روی تیرآهن ایجاد کردند و نوعی پروفیل T شکل را ساختند که پاسخگوی نیازهای مهندسی بود. این مقطع همان سپری بود که در عین مقاومتی تقریبا همتراز با تیراهن، وزن کمتری نیز داشته و همچنین فضای کمتری را هم اشغال می کند و این بسیار مقرون به صرفه و بهینه است. از آن پس استفاده از سپری بطور گسترده ای باب شد و توجه دیگر طراحان همچون طراحان صنعتی را نیز به خود جلب کرد.

تاریخچه استفاده از سپری آهنی

مشخصات سپری

سپری ها از مواد اولیه مختلفی تشکیل می شوند که اساسی ترین آنها فولاد st37 است. المان مهمی که در خصوص سپری ها مهم است، نمره آنهاست که ازتفاع بال و جان سپری تعیین کننده آن است. عموما د ر سپری های مختلف ارتفاع جان و بال با هم برابر است. دیگر ویژگی سپری، ضخامت جان و بال است که آن هم در سپری های مختلف معمولا برابر است. توجه داشته باشید که سپری با ارتفاع جان 20 میلی متر، سپری نمره 20 یا 2 خوانده می شود. توجه داشته باشید که سپری ها در اندازه های متفاوتی تولید می شوند. اما در هر صورت معمولا ارتفاع و ضخامت جان و بال با هم برابر است.

مشخصات وزنی و ابعادی سپری

لازم است بدانید که وزن و ابعاد سپری بر اساس یک سری استانداردها تعیین می شود و امر دلبخواهی نیست. از مهم ترین منابع برای بدست آوردن مشخصات وزنی و ابعادی سپری، جدول اشتال است. همچنین استاندارد DIN59051 و نیز DIN 10055 هم جداول وزنی و ابعادی این محصول را دربر دارند.

|

ردیف |

نماد محصول | سایز اسمی | ضخامت (میلیمتر) | وزن یک متر سپری kg | وزن شاخه 6 متری kg |

|

1 |

T40 | 4 | 4 | 3 |

17.8 |

|

2 |

T50 | 5 | 5 | 4.5 |

26.7 |

|

3 |

T60 | 6 | 6 | 6.3 |

37.4 |

در خصوص وزن آن نیز باید گفت که به عوامل مختلفی همچون طول، سایز و چگالی سپری برمی گردد. در جدول زیر وزن سپری با طول 6 متر و آهن با چگالی 7.86 محاسبه می شود:

|

ردیف |

سایز سپری آهنی |

وزن هر شاخه سپری 6 متری |

|

1 |

2 |

5.5 کیلوگرم |

|

2 |

2.5 |

8 کیلوگرم |

|

3 |

3 |

10.5 کیلوگرم |

|

4 |

3.5 |

14 کیلوگرم |

|

5 |

4 |

17.5 کیلوگرم |

|

6 |

4.5 |

22 کیلوگرم |

|

7 |

5 |

26 کیلوگرم |

|

8 |

6 |

37.5 کیلوگرم |

|

9 |

7 |

50 کیلوگرم |

|

10 |

8 |

62 کیلوگرم |

|

11 |

9 |

80 کیلوگرم |

|

12 |

10 |

98 کیلوگرم |

در مورد ضخامت سپری نیز باید گفت که در رنج ضخامت 0.9 تا 2.5 میلی متر تولید می شود که در این بین ضخامت 2 میلی متر کاربرد بیشتری دارد. در سپری ها اندازه لبه ها و دیواره ها عموما با هم برابر است. دقت داشته باشید که استاندارد طول سپری ها در ایران بین 6 تا 12 متر است. انواع سپری نیز بر اساس سه استاندارد DIN EN 10055 ،DIN59051 ،DIN1022 تولید می شود.

معرفی انواع سپری

سپریها از جنس آهن، مس، آلومینیوم، برنج و استیل هستند و همانطور که در بالا گفته شد، از نظر ظاهری به دو صورت تقسیم و تولید میشوند: روش نورد گرم و روش نورد سرد. نورد گرم سپری بواسطه دستگاه های پیشرفته و تکامل یافته انجام می گیرد. سپری تولید شده به این روش قیمت کمتری نسبت به روش نورد سرد دارد و به همین دلیل هم تولید به روش نورد گرم نسبت به نورد سرد متداول تر است. تولیدهایی که به روش نورد گرم انجام میگیرند، به شکل و اندازه استانداردهای متعارف سپریها ساخته می شوند. برخی از این استانداردها عبارتند از: DIN EN 10055 ،DIN59051 و DIN1022.

در ادامه برخی از انواع سپری را از نظر جنس بررسی می کنیم. با ما همراه باشید.

سپری آلمینیومی

1- سپری آلمینیومی:

از موارد کاربرد این نوع سپری می توان به مواردی چون روکاری، سقفهای کاذب، حمامها و آشپزخانهها اشاره کرد. این نوع سپری از آنجا که از جنس آلمینیوم است، به راحتی تمیز شده و در طراحی فروشگاه ها و در کلیت در طراحی مدرن به وفور استفاده می شود. این نوع سپری در دو حالت لبه تیز و لبه گرد و نیز با دو روش فابریک و پرسی تولید می گردد که روش پرسی کیفیت کمتری نسبت به دیگری دارد.

2- سپری آهنی:

ما دو نوع سپری آهنی داریم که عبارتند از: آهنی فابریک و آهنی نوردی که در اینجا هر یک را به اختصار شرح می دهیم.

آهنی فابریک:

پروفیل سپری آهنی فابریک، پروفیلی T شکل است که پس از طی مراحل نورد به شکل سپری در میآید. ابعاد و وزن این محصول منطبق بر استانداردهای مطرح شده در جدول اشتال است.

آهنی نوردی:

یک پروفیل با شکل هندسی است که به خاطر وزن کمتری که نسبت به آهنی فابریک دارد، مقاومت پایین تری نیز نسبت به آن داشته و بنابراین در جاهایی به کار می رود که ابعاد سپری اولویت بیشتری دارد.

توجه داشته باشید که سپری های آهنی از نظر شکل ظاهری مقطع هم به سه دسته تقسیم می شوند که متعاقبا می آیند:

- سپری با اضلاع متساوی که عرض و ارتفاع آنها برابر است

- سپری با اضلاع نامتساوی که درآنها ارتفاع نصف عرض است

- و سپری با ارتفاع زیاد.

سپری آهنی

کاربرد سپری آهنی

سپری یک مقطع فولادی می باشد که امروزه کاربرد گسترده ای پیدا کرده است. این مقطع در صنایع مختلفی همچون ساختمان سازی مورد استفاده قرار می گیرد. در ادامه مصادیقی از کاربرد سپری را مطرح می کنیم:

- جهت اتصال پلها به ستونها

- ستون و خرپا (سازههای صلب از واحدهای مثلثی شکل)

- جهت ساخت انواع در و پنجره

- جهت استحکام در اسکلت گلخانهها

- در سقفهای شیشهای و ساخت سازههای فلزی

- به عنوان قطعه در سقفهای کاذب

- نماکاری خشک یا خشکه چینی

- به عنوان مهارکننده در ساختمانها

- صنعت سدسازی

- در گاردریلها (کنار اتوبان، کنار پل و..)

- سقفهای نورگذر

- برپایی زیرسازیهای فلزی

- کلافبندی دیوارهای بنایی (وال پست)

کاربرد سپری آهنی در صنعت ساختمان سازی

سپری ها در ساخت درب و پنجره کاربرد دارند. البته این تنها کاربرد آنها نیست. در ادامه به برخی از دیگر کاربردهای سپری اشاره می کنیم:

1- برپایی زیرسازی های فلزی:

یکی از کاربردهای رایج سپری در زیرسازی های ساختمانی است. خصوصا اگر شرایطی ایجاد شده باشد که به سیستم باربر، بار زیادی اعمال شود. از دیگر کاربردهای سپری در زیرسازی استفاده از آن جهت نماکاری خشک یا خشکه چینی است. منظور از نماکاری خشک در حقیقت همان اجرای نماکاری سنگ بدون استفاده از ملات ماسه و سیمان است. در این روش ابتدا زیرسازی فلزی و شاسی به کمک آهن آلات انجام می شود. بعد از آن سنگ های پلاک بر روی این شاسی فلزی مستقر می شود. توجه کنید که نماکاری های ایستگاه های مترو در تهران اکثرا با این روش اعمال شده اند.

2- استفاده از سپری برای سقفهای نورگذر:

در سقف مکان هایی از قبیل پاسیوها و گلخانه ها به تایل های گذردهنده نور نیاز است که آنها را بواسطه سپری آهنی در جای خود قرار می دهند. توجه داشته باشید که استفاده از سپری آهنی بعنوان پروفیل اصلی باربر در این قبیل موارد باعث می شود که به لحاظ اقتصادی مقرون به صرفه باشد. علت آن هم این است که سایر پروفیل های کمکی مانند سپری آلمینیومی حذف می شوند.

3- استفاده از سپری در سقف کاذب باربر:

در سقف های کاذب نیز از سپری استفاده می شود. علت استفاده از سپری برای سقف این است که در عین بالا بردن دوام و پایداری سقف، جلوه زیبایی نیز به آن می بخشد. در حقیقت شکل ظاهری سپری و مقاومت خمشی بالایی که دارد، این امکان را فراهم آورده است. در این روش از سپری 3 برای دهانه های کم و بارگذاری های سبک استفاده می شود. این در حالی است که برای دهانه های بیشتر یا بارگذاری های سنگین تر، از سپری 4 بهره می گیرند. توجه داشته باشید که در این روش در صنعت سنگ کاری و نیز برای قسمت های بیرونی ساختمان که در زیر کنسول ها قرار دارند، استفاده می شود.

کاربرد سپری در ساختمان سازی

4- استفاده از سپری در کلاف بندی دیوارهای بنایی (وال پست):

یکی از مسائلی که در صنعت ساختمان سازی بسیار مهم است، استحکام ساختمان و مقاومت آن در برابر زلزله است. حال در نواحی زلزله خیز تمامی جزییات می بایست بر مبنای آیین نامه های طراحی انجام شود. طبق اصول این آیین نامه تمامی دیوارهای یک سازه (چه باربر باشند یا نباشند)، باید دارای یک سری ضوابط هندسی باشند تا هر زمان که ساختمان درگیر زلزله شد، مقاومت و امنیت آن دچار اخلال نگردد. به همین ترتیب دیوارها باید تمامی ضوابط اجرایی آیین نامه ۲۸۰۰ را در بند ۷-۳ اجرا کنند که در آن به جزییات اجرایی بازشوها در درون دیوار پرداخته است.

این جزییات به این صورت است که دیوارها بایستی هم در ارتفاع و هم در طول (خصوصا در کنار درب و پنجره) از طریق کلاف های فولادی و یا بتنی مهار بشوند. اما از آنجا که استفاده از کلاف های بتنی سرعت اجرای عملیات را کم می کند و جزییات زیادی هم دارد، به جای آنها از پروفیل های فلزی استفاده می شود که کاربرد بیشتری داشته و اجرای عملیات را نیز بسیار ساده می کند. سپری ها به خاطر شکل خاصی که دارند، در اینگونه موارد بسیار خوب جواب می دهند. بدین ترتیب با استفاده از پروفیل سپری و ثابت نمودن آن در بالا و پایین بستر مناسبی برای مهار دیوارهای آجری و یا بلوک های ماسه سیمانی ایجاد می شود.

نحوه تولید سپری آهنی

همانطور که بالاتر نیز اشاره کردیم، شیوه نورد گرم در واقع روش رایج و مقرون به صرفه تولید سپری است. اگر بخواهیم روند حاکم بر این روش را توضیح دهیم، باید بگوییم که در ابتدا اسلب های گداخته از میان قالب های اولیه عبور می کنند. در این مرحله شکل اسلب به شکلی که در نهایت باید باشد، نزدیک می گردد ولی باز هم نیاز به نورد بیشتری دارد. ذکر این نکته نیز خالی از لطف نیست که وقتی که شما در حال نورد ابتدایی اسلب های گداخته هستید، فرآیند اسکین پاس رخ می دهد! که موجب بهبود یافتن خواص مکانیکی محصول تولید شده نهایی می گردد. همچنین توجه داشته باشید محصولی که در نیمه فرآیند تولید است، در حالت گداخته قرار دارد و در راستای طول دچار اعوجاج زیادی می شود. به همین خاطر سعی می کنند که به واسطه قالب های فشاری، اعوجاج طولی آنها گرفته شود!

اما همانطور که پیشتر هم گفته شد نورد گرم تنها روش تولید سپری نیست. برخی از سپری ها هستند که از طریق برش کاری بر روی تیرآهن معمولی یا بال پهن تولید می شوند و از قضا کاربرد وسیعی هم در صنعت دارند. دقت کنید که رایج ترین روش های برشکاری تیرآهن و تولید سپری، استفاده از برش هوا یا گاز استیلن است. در این روش بعد از اینکه برش کاری لبه جان سپری تمام می شود، بایستی عملیات سنگ زنی انجام گیرد. به طوریکه لبه سپری به حالتی که در طراحی در نظر گرفته شده دربیاید.

جمع بندی

همانطور که وعده داده شد، در این مقاله به تمامی جنبه های سپری آهنی چیست؟ کاربرد، مشخصات و تولید پرداختیم. اگر به تازگی سپری خریده اید و یا قصد خرید این محصول را دارید، نظرات و دغدغه مندی های خود در این خصوص را با ما به اشتراک بگذارید.