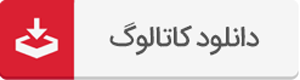

سپری فولادی با شکل T خود بدون شک یکی از پروفیلهای پرکاربرد در صنعت ساختمان سازی است. این پروفیل به دلیل مقاومت بالا، شکل هندسی خاص و تنوع ابعادی در ساخت سازههای فلزی، اسکلت ساختمانها، پلها و بسیاری از سازههای صنعتی دیگر کاربرد گستردهای دارد. در این مقاله از فولاد موحد به بررسی دقیق مراحل تولید سپری فولادی خواهیم پرداخت. از انتخاب مواد اولیه مناسب تا فرآیندهای پیچیده نورد و کنترل کیفیت، تمامی مراحل تولید سپری فولادی به زبان ساده و همراه با تصاویر توضیح داده خواهد شد. همچنین با انواع مختلف سپری فولادی و کاربردهای متنوع آنها آشنا خواهیم شد. با مطالعه این مقاله درک عمیقی از فرآیند تولید سپری فولادی و نقش آن در صنعت ساختمان سازی پیدا خواهید کرد.

اهداف این مقاله که در ادامه بررسی خواهد شد؛ عبارتند از:

- معرفی سپری فولادی و اهمیت آن در صنعت ساختمان سازی

- تشریح مراحل دقیق تولید سپری فولادی از ابتدا تا انتها

- آشنایی با انواع مختلف سپری فولادی و کاربردهای آنها

- بررسی استانداردهای تولید سپری فولادی

- شناخت نکات ایمنی در تولید سپری فولادی

با ما همراه باشید تا با هم تولید فولاد و شکل گیری سپری فولادی را بررسی کنیم.

فرآیند تولید سپری فولادی چگونه است؟

تولید سپری فولادی فرآیندی پیچیده و دقیق است که با انتخاب مواد اولیه مناسب آغاز میشود و با انجام آزمونهای کنترل کیفیت به پایان میرسد. در این بخش به بررسی جزئی مراحل مختلف تولید سپری خواهیم پرداخت.

-

انتخاب مواد اولیه:

اولین گام در تولید سپری فولادی انتخاب نوع فولاد مناسب است. فولادی که برای تولید سپری استفاده میشود باید دارای خواص مکانیکی خاصی مانند استحکام کششی، مقاومت به خمش و مقاومت به خوردگی باشد. به طور معمول از فولادهای کربنی و آلیاژی برای تولید سپری استفاده میشود.

-

آماده سازی مواد اولیه:

شمشهای فولادی انتخاب شده به ابعاد و اندازههای مشخص برش داده میشوند. سپس این شمشها وارد کورههای حرارتی میشوند تا به دمای نورد گرم برسند. دمای مناسب برای نورد گرم به نوع فولاد و ابعاد شمش بستگی دارد.

تولید سپری فولادی به دو روش اصلی فابریک و پرسی انجام میشود. هر یک از این روشها ویژگیها و کاربردهای خاص خود را دارند. بیایید دقیقتر بررسی کنیم.

-

تولید سپری فولادی به روش فابریک

در روش فابریک شمشهای فولادی در کورههای حرارتی تا دمای بسیار بالا گرم میشوند تا نرم و شکل پذیر شوند. سپس این شمشهای داغ از میان غلتکهای قدرتمندی عبور داده میشوند. با اعمال فشار و کشش بر روی شمشها، آنها به تدریج به شکل سپری با مقاطع T شکل در میآیند. ضخامت و ابعاد نهایی سپری فولادی بسته به سفارش مشتریان قابل تنظیم است.

مزایای روش فابریک:

-

- هزینه کمتر: به دلیل سادگی فرآیند و حجم تولید بالا هزینه تولید سپری فولادی به روش فابریک کمتر است.

- مقاومت محصول: سپریهای تولید شده به روش فابریک معمولاً مقاومت بالاتری دارند.

-

تولید سپری فولادی به روش پرسی

در روش پرسی ابتدا شمشهای فولادی به روش نورد گرم به ضخامت مورد نظر میرسند. سپس این شمشها تحت فرآیند اسید شویی قرار گرفته و مجدداً از میان غلتکها عبور داده میشوند تا به ضخامت دقیق و ابعاد مورد نظر برسند.

مزایای روش پرسی:

-

- دقت ابعادی بالا: سپریهای فولادی تولید شده به روش پرسی از دقت ابعادی بسیار بالایی برخوردار هستند.

- سطح محصول: سطح این نوع سپری فولادی صاف تر و یکنواخت تر است.

جدول تفاوتهای مراحل تولید سپری فولادی

| ویژگی | روش فابریک | روش پرسی |

| دما | بالا | پایین |

| هزینه | کمتر | بیشتر |

| مقاومت | بالاتر | کمتر |

| دقت ابعادی | کمتر | بیشتر |

| سطح | ممکن است ناهموار باشد | صاف و یکنواخت |

انتخاب روش تولید سپری فولادی به چه عواملی بستگی دارد؟

- نوع کاربرد: برای کاربردهایی که به مقاومت بالا نیاز است؛ روش فابریک مناسبتر است. برای کاربردهایی که به دقت ابعادی و سطح صاف نیاز است؛ روش پرسی مناسبتر است.

- هزینه: اگر هزینه عامل مهمی باشد؛ روش فابریک میتواند انتخاب بهتری باشد.

- ابعاد و ضخامت: برای ابعاد و ضخامتهای خاص ممکن است فقط یکی از این دو روش قابل استفاده باشد.

-

سرد کردن و صاف کردن محصول تولید شده:

پس از شکل گیری سپری فولادی آن را به آرامی سرد میکنند تا تنشهای داخلی ایجاد شده در اثر نورد کاهش یابد. سپس سطح سپری فولادی را صاف میکنند تا از صافی و یکنواختی آن اطمینان حاصل شود.

-

برش محصول:

سپریهای فولادی تولید شده به طولهای استاندارد برش داده میشوند و سپس برای حمل و نقل بسته بندی میشوند.

-

بازرسی و کنترل کیفیت محصول:

در آخرین مرحله سپریهای تولید شده تحت بازرسی دقیق قرار میگیرند. آزمونهای مختلفی مانند آزمون کشش، خمش و ضربه بر روی نمونههایی از سپری فولادی تولید شده انجام میشود تا از تطابق آنها با استانداردهای تعیین شده اطمینان حاصل شود. در بخش بعدی به انواع مختلف سپری فولادی و کاربردهای متنوع آنها خواهیم پرداخت.

انواع سپری فولادی و روند تولید هرکدام

بعد از اینکه مراحل تولید سپری فولادی مورد تحلیل و بررسی قرار گرفت؛ بیایید انواع آن را با هم بررسی کنیم. سپری فولادی به طور کلی بر اساس روش تولید و جنس مواد به دستههای مختلف تقسیم میشود. در این بخش به بررسی انواع مختلف سپری آهنی از نظر تولید خواهیم پرداخت.

تقسیم بندی سپری فولادی بر اساس روش تولید:

- سپری فولادی فابریک: این نوع سپریها از نورد شمش فولادی تولید میشوند. سپریهای فابریک معمولاً دارای اضلاع برابر هستند و وزن آنها طبق استانداردهای بینالمللی مانند جدول اشتال تعیین میشود. سپری فولادی فابریک در مراحل نورد به شکل T تولید میشود و ابعاد و وزن آن دقیقاً مطابق با استانداردها است.

- سپری فولادی نوردی: در تولید سپریهای نوردی از روش نورد گرم استفاده میشود. این نوع سپریها معمولاً وزن کمتری نسبت به نوع فابریک دارند و در نتیجه مقاومت آنها نیز کمتر است. نورد گرم از دستگاههای پیشرفته استفاده کرده و فرآیند تولید آن در مقایسه با نورد سرد هزینه کمتری دارد. سپریهای نوردی به سه دسته زیر تقسیم میشوند:

- سپری نوردی با اضلاع نامساوی: ارتفاع آنها نصف عرض است.

- سپری نوردی با اضلاع مساوی: عرض و ارتفاع آنها برابر است.

- سپری نوردی با ارتفاع زیاد: این نوع سپریها برای کاربردهایی با نیاز به ارتفاع بیشتر مناسب هستند.

سپریهای فولادی با توجه به روش تولید و جنس مواد مختلفی که در آنها به کار رفته کاربردهای وسیعی دارند. سپریهای فابریک و نوردی از نظر وزن و مقاومت تفاوتهایی دارند و انتخاب نوع مناسب بسته به نیازهای فنی و اقتصادی پروژههای مختلف صورت میگیرد.

سپری فولادی با دیگر مقاطع چه تفاوتهایی دارد؟

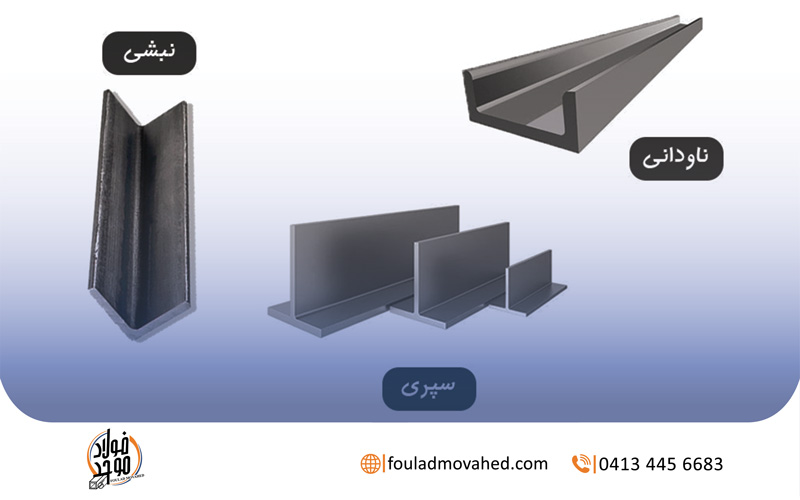

سپری، نبشی و ناودانی هر سه از پروفیلهای فولادی پرکاربرد در صنعت ساختمان هستند. اما هرکدام به دلیل شکل هندسی و ویژگیهای منحصر به فرد خود کاربردهای متفاوتی دارند.

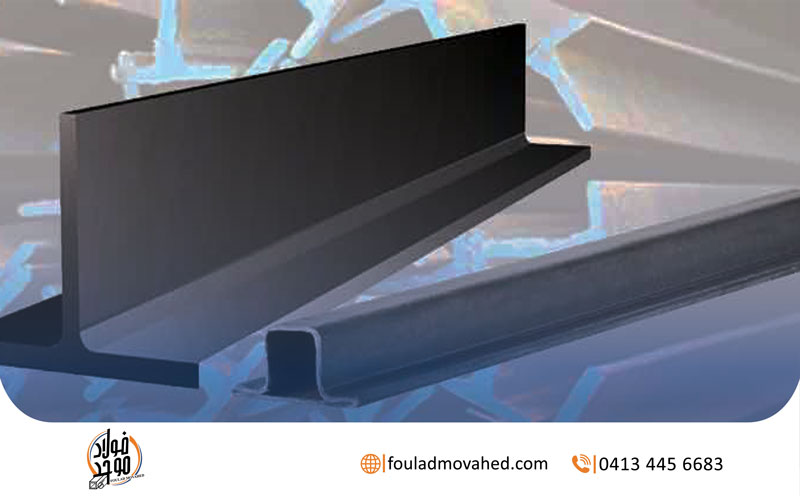

- سپری فولادی: به شکل حرف T است و برای تحمل بارهای خمشی و توزیع نیرو در سطوح بزرگ مانند سقفها و کفها بسیار مناسب است. همچنین در ساخت اسکلت ساختمانها و پلها نیز به طور گسترده استفاده میشود.

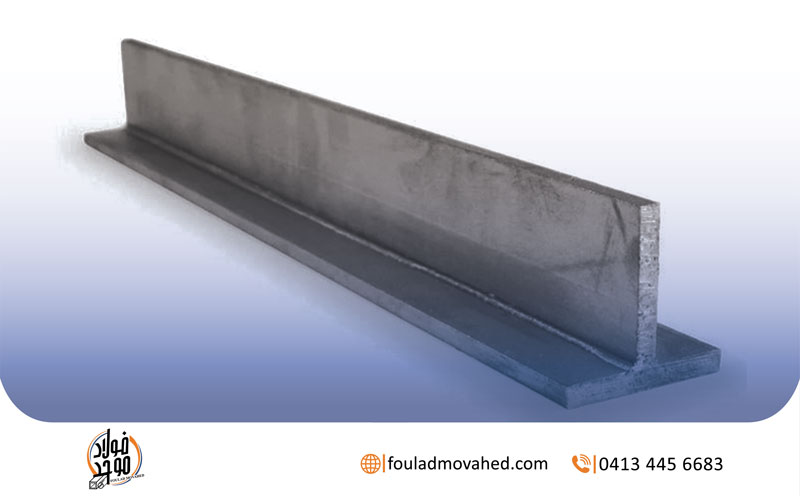

- نبشی: به شکل حرف L است و معمولاً برای ایجاد اتصالات زاویهای، تقویت کنجها و تحمل بارهای متمرکز استفاده میشود. در ساخت قابها، ستونها و تیرچهها کاربرد دارد.

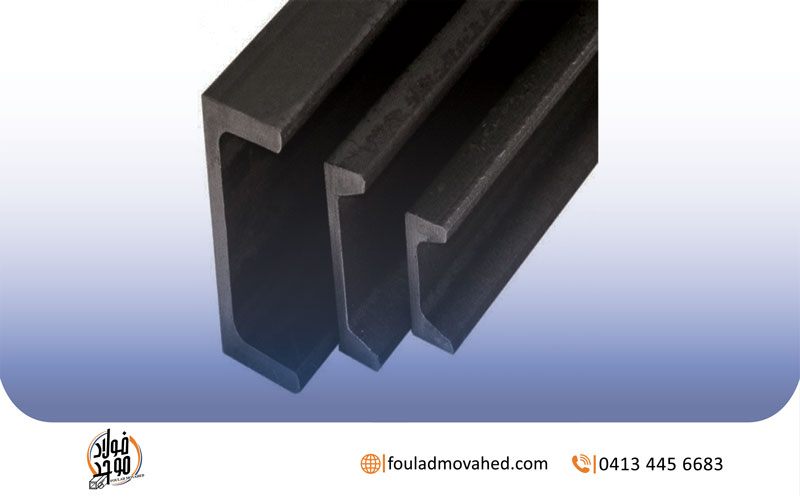

- ناودانی: به شکل حرف U است و به دلیل مقاومت بالا در برابر خمش و پیچش همچنین برای تحمل بارهای سنگین و ایجاد دهانههای بزرگ استفاده میشود. در ساخت تیرهای اصلی، ستونها و خرپاها کاربرد دارد.

جدول تفاوتهای سپری فولادی با دیگر مقاطع

| ویژگی | سپری فولادی | نبشی | ناودانی |

| شکل | T | L | U |

| مقاومت خمشی | بالا | متوسط | بالا |

| مقاومت برشی | متوسط | متوسط | بالا |

| مقاومت پیچشی | متوسط | پایین | بالا |

| کاربردهای اصلی | اسکلت ساختمانها، پلها، سقفها | اتصالات، قابها، ستونها | تیرهای اصلی، خرپاها |

سپری فولادی، نبشی و ناودانی هر کدام شکل هندسی و ویژگیهای فنی منحصر به فردی دارند که آنها را برای کاربردهای خاصی مناسب میکند. همچنین روش تولید سپری فولادی نیز با مقاطع دیگر متفاوت است.

جمع بندی

در پایان، مقاله را با ذکر این نکات به پایان میبریم. تولید سپری فولادی یک فرآیند پیچیده و دقیق است که از انتخاب مواد اولیه مناسب تا کنترل کیفیت نهایی را شامل میشود. این مراحل با روشهای متفاوتی مانند فابریک و پرسی برای ایجاد محصولاتی با ویژگیهای خاص از قبیل مقاومت بالا، دقت ابعادی و سطح کیفی مورد نظر انجام میشود.

انتخاب روش مناسب تولید سپری فولادی بستگی به نیازهای خاص هر پروژه و ویژگیهای مورد نظر در استفاده از سپری دارد. در نهایت با آگاهی از این فرآیندها و انواع مختلف سپری فولادی، میتوان بهترین انتخاب را برای کاربردهای مختلف صنعت ساختمان سازی و سازههای فلزی داشت و از عملکرد بهینه و اقتصادی محصول در پروژههای مختلف بهره برداری کرد.

شرکت فولاد موحد با افتخار پروفیلهای سپری با کیفیت عالی را تولید میکند که به عنوان یکی از بهترین گزینهها در صنعت ساختمان و سازههای فلزی شناخته میشوند. این پروفیلها با استفاده از تکنولوژیهای پیشرفته و مواد اولیه با استانداردهای بینالمللی ساخته میشوند، که تضمین کننده استحکام و دوام بالای آنهاست. پروفیلهای سپری فولاد موحد به دلیل طراحی خاص و قابلیت فرمپذیری بالا، برای انواع کاربردها از جمله ساخت نردهها، چهارچوبها و سازههای مختلف مناسب هستند. با انتخاب محصولات ما، شما نه تنها به کیفیت و ایمنی سازههای خود اهمیت میدهید، بلکه از قیمتهای رقابتی و خدمات مشاورهای ما نیز بهرهمند خواهید شد. برای خرید و اطلاعات بیشتر، به وبسایت فولاد موحد مراجعه کنید.