میلگرد، عضلهای پنهان در کالبد بتن، نقشی حیاتی در استحکام و پایداری سازهها ایفا میکند. انتخاب میلگرد مناسب، باکیفیت و استاندارد از مهمترین دغدغههای مهندسان و سازندگان به شمار میرود. در این مقاله سفری به دنیای ساخت میلگرد خواهیم داشت و از مراحل تولید تا تنوع روشها و استانداردهای آن را بررسی خواهیم کرد.

همانطور که میدانید، کیفیت و قیمت نهایی میلگرد به طور مستقیم به فرآیند تولید آن بستگی دارد. در کارخانههای سراسر ایران روشهای مختلفی برای تولید میلگرد به کار گرفته میشود که هر کدام مزایا و معایب خاص خود را دارد. آشنایی با این روشها و استانداردهای مربوطه به شما کمک میکند تا میلگردی متناسب با نیاز خود انتخاب کنید.

در ادامه این مقاله با فرآیند تولید میلگرد، از ذوب مواد اولیه تا نورد و آجزنی آشنا میشویم. همچنین به بررسی روشهای مختلف تولید میلگرد مانند نورد گرم، نورد سرد، ترمکس و میکروآلیاژی میپردازیم. علاوه بر این، استانداردهای ملی و بینالمللی مرتبط با میلگرد و همچنین آزمایشهای کیفی انجام شده بر روی آن را مورد بحث قرار خواهیم داد.

در این مقاله چه میخوانیم؟

- مواد اولیه تولید میلگرد: سنگ آهن، قراضه و سایر مواد افزودنی

- مراحل تولید میلگرد: ذوب، ریختهگری، نورد گرم، نورد سرد، آجزنی، برش و بستهبندی

- روشهای تولید میلگرد: نورد گرم، نورد سرد، ترمکس، میکروآلیاژی

- استانداردهای میلگرد: استانداردهای ملی ایران، استانداردهای بینالمللی

- آزمایشهای میلگرد: آزمایش کشش، آزمایش خم شدن و آزمایش تعیین سختی

با مطالعه این مقاله جامع، اطلاعات کاملی در مورد فرآیند ساخت میلگرد، تنوع روشها و استانداردهای آن به دست خواهید آورد.

مواد اولیه تولید میلگرد

میلگرد بی شک نقش حیاتی در استحکام و پایداری سازهها ایفا میکند. کیفیت این عنصر کلیدی به طور مستقیم به مواد اولیه و فرآیند تولید آن بستگی دارد.

مسیر ساخت میلگرد با سنگ آهن آغاز میشود. این سنگ طبیعی با ارزشترین منبع آهن است که در معادن سراسر جهان استخراج میشود. هماتیت، مگنتیت از جمله مهمترین انواع سنگ آهن هستند. عیار آهن در سنگ آهن استخراج شده، میتواند از 30 تا 60 درصد متغیر باشد.

شمشهای فولادی، ماده اولیه اصلی تولید میلگرد هستند. فولاد آلیاژی از آهن و کربن است که میتواند با عناصر دیگر مانند منگنز، کروم، نیکل، مولیبدن و وانادیوم ترکیب شود. هر کدام از این عناصر، خواص متفاوتی به فولاد میدهند. برای مثال منگنز باعث افزایش استحکام و انعطافپذیری میشود، در حالی که کروم مقاومت در برابر خوردگی را بالا میبرد.

نوع شمش فولادی به کار رفته در تولید میلگرد، با توجه به کاربرد نهایی آن و نیازهای سازه انتخاب میشود. برای مثال در ساخت و سازهای معمولی از میلگردهای فولاد کربنی استفاده میشود، در حالی که برای سازههای خاص مانند پلها و اسکلهها از میلگردهای فولاد آلیاژی استفاده میشود.

مراحل ساخت میلگرد

در این بخش به مراحل تولید میلگرد خواهیم پرداخت و از ذوب شدن مواد اولیه تا آجزنی و برش را بررسی میکنیم.

ذوب شدن و تبدیل به شمش فولادی

همانطور که در بخش قبل گفتیم، مسیر تولید میلگرد با سنگ آهن آغاز میشود. از سنگ آهن استخراج شده، ناخالصیها جدا میشود و به کوره میرود. در دمای بالا، سنگ آهن ذوب شده و به چدن تبدیل میشود. سپس با افزودن اکسیژن به مذاب، ناخالصیها جدا شده و فولاد خام تولید میشود. فولاد خام در قالبهای مخصوص ریخته میشود و پس از سرد شدن به شمشهای فولادی با ابعاد مشخص تبدیل میشود.

شمش فولادی و تبدیل آنها به میلگرد

شمشهای فولادی، ماده اولیه اصلی تولید میلگرد هستند. این شمشها در دو نوع کلی دستهبندی میشوند:

- شمشهای فولادی کربنی: رایجترین نوع شمش برای ساخت میلگرد با قیمت مناسب و کاربردهای متنوع.

- شمشهای فولادی آلیاژی: دارای استحکام و سختی بیشتر، جوشپذیری بهتر و مقاومت در برابر خوردگی و سایش.

انتخاب نوع شمش به کاربرد نهایی میلگرد و نیازهای سازه بستگی دارد.

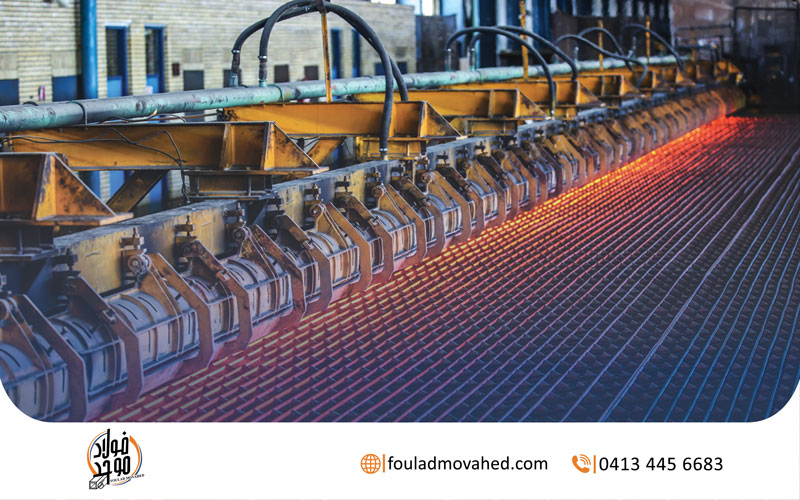

تولید میلگرد به روش نورد گرم

در روش نورد گرم، شمش فولادی تا دمای 1100 درجه سانتیگراد گرم میشود و سپس با عبور از غلتکهای متعدد، به تدریج نازکتر و بلندتر شده و به میلگرد تبدیل میشود. این روش رایجترین روش تولید میلگرد است و به دلیل سادگی و سرعت بالا، به صرفهتر است.

ساخت میلگرد به روش نورد سرد

در روش نورد سرد، شمش فولادی در دمای پایینتر نورد میشود که به دلیل تغییر ساختار کریستالی، استحکام و سختی بیشتری به میلگرد میدهد.

تولید میلگرد به روش ترمکس

در روش ترمکس، میلگرد نورد گرم شده به سرعت خنک و سپس دوباره گرم میشود. این فرآیند، استحکام و شکلپذیری میلگرد را به طور متعادلی افزایش میدهد. میلگردهای ترمکس برای جوشکاری مناسبتر هستند و در مناطق زلزلهخیز به دلیل شکلپذیری بیشتر، کاربرد دارند.

ساخت میلگرد به روش میکروآلیاژی

در روش میکروآلیاژی، مقادیر کمی از عناصری مانند وانادیوم، نیوبیوم و تیتانیوم به فولاد اضافه میشود که خواص مکانیکی میلگرد را به طور قابل توجهی ارتقا میدهد.

انتخاب روش تولید مناسب میلگرد به تناسب نیاز و هزینه

انتخاب روش تولید میلگرد به عواملی مانند نوع کاربری، نیازهای سازه، بودجه و شرایط آب و هوایی بستگی دارد. هر روش، مزایا و معایب خاص خود را دارد و آشنایی با آنها به انتخاب محصولی متناسب با نیاز شما کمک میکند.

در این بخش با تنوع روشهای تولید میلگرد آشنا شدیم. در بخش بعدی به بررسی استانداردهای تولید میلگرد و نکات مهم در انتخاب آن خواهیم پرداخت.

استاندارد تولید میلگرد

روشهای تولید میلگرد در ایران و اروپا چه تفاوتهایی دارند؟

در این بخش به مقایسه روشهای ساخت میلگرد در ایران و اروپا میپردازیم و تناسب آنها با شرایط هر منطقه را بررسی میکنیم.

تولید میلگرد در اروپا

اکثر کشورهای اروپایی به دلیل لرزهخیزی کم، نیازی به میلگردهای با استحکام فوقالعاده بالا ندارند. به همین دلیل در این کشورها روشهای تولید میلگرد بر سرعت و مقرون به صرفه بودن تمرکز دارند. روش ترمکس به عنوان روشی سریع و اقتصادی به طور غالب در اروپا برای تولید میلگرد استفاده میشود.

تولید میلگرد در ایران

ایران، کشوری با تنوع آب و هوایی و لرزهخیزی متفاوت است. از مناطق زلزلهخیز شمال غرب تا مناطق آرامتر جنوب، نیازهای مختلفی در زمینه میلگرد وجود دارد. به همین دلیل،در ایران از هر دو روش آلیاژی و ترمکس برای تولید میلگرد استفاده میشود.

استانداردهای تولید میلگرد در ایران

سازمان استاندارد ایران با توجه به تنوع آب و هوایی و لرزهخیزی کشور، استاندارد 3132 را تدوین کرده است. این روش شاخص گذاری از چندین استاندارد بینالمللی مانند DIN آلمان، GOST روسیه، JIS ژاپن و ASTM آمریکا اقتباس شده است.

علامت اختصاری

تولیدکنندگان میلگرد در ایران موظف هستند روش تولید و مشخصات محصول را بر روی پلاکهای مشخصات درج کنند. همچنین، اکثر کارخانهها علامت اختصاری خود را بر روی بدنه میلگرد حک میکنند که در آن به روش تولید نیز اشاره شده است.

در این بخش با روشهای تولید میلگرد در ایران و اروپا آشنا شدیم و تناسب آنها با شرایط هر منطقه را بررسی کردیم. آشنایی با این تنوع و استانداردهای مربوطه به انتخاب محصولی باکیفیت و متناسب با نیاز شما کمک میکند.

جمع بندی

در این مقاله سفری به دنیای تولید میلگرد داشتیم و از مراحل تولید تا تنوع روشها و استانداردهای آن را بررسی کردیم.

انتخاب میلگرد مناسب، باکیفیت و استاندارد از مهمترین دغدغههای مهندسان و سازندگان به شمار میرود. آشنایی با تنوع روشهای تولید، استانداردهای ملی و بینالمللی و همچنین نکات مهم در انتخاب میلگرد به شما کمک میکند تا محصولی متناسب با نیاز خود انتخاب کنید.

نکات پایانی

- فرآیند ساخت و تولید میلگرد بر کیفیت، قیمت و خواص آن تاثیرگذار است.

- استانداردهای ملی و بینالمللی متعددی بر تولید میلگرد حاکم هستند.

- انتخاب روش مناسب ساخت میلگرد به عواملی مانند نوع کاربری، نیازهای سازه، بودجه و شرایط آب و هوایی بستگی دارد.

همراهی شما تا پایان این مقاله مایه دلگرمی ما بود. در صورت داشتن هرگونه سوال یا نظر، میتوانید در بخش نظرات سایت صدرا پروفیل کاوه (فولاد موحد) ما در میان بگذارید.