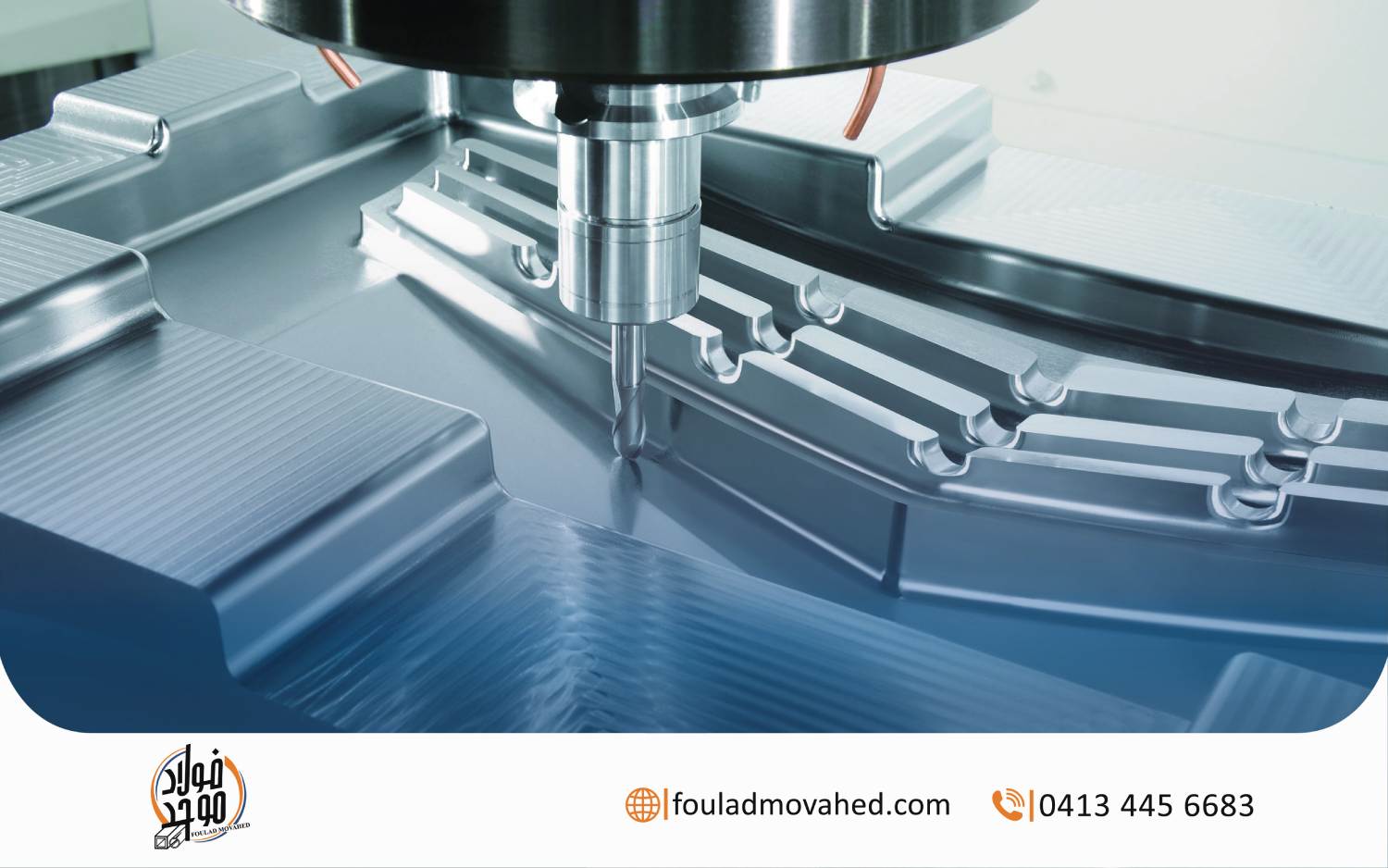

بازار فولادهای تندبر در سال 2022 در آمریکا 2.26 میلیارد دلار برآورد شده است که از عوامل این موفقیت فروش این آلیاژ داشتن دو خاصیت مهم سختی و مقاومت بالا در برابر سایش است. کاربرد بسیار عمده این فولادها در برشکاری است. در واقع این فولادها چنان سرعت و راندمان برشکاری را بالا میبرند که به آن صفت تندبر را دادهاند.

در این مقاله تعریف، ویژگیها و بهترین گریدهای فولاد تندبر بررسی می شود تا شما بین انبوه فولادی که در بازار موجود است، انتخاب هوشمندانهای داشته باشید.

انواع فولاد تندبر؛ نشاندهنده تفاوت در خواص آنها

فولادهای تندبر به اختصار انگلیسی (HSS) یک سیستم آلیاژی سه جزئی مبتنی بر Fe–C–X هستند. آهن و کربن دو جزء پایه و اساسی ساختار فولادهای تندبر به شمار میروند. عناصر یا فلزات X که عامل تمایز این فولادها با همدیگر است، معمولا تنگستن، مولیبدن، وانادیم یا کبالت یا ترکیبی از چندتای آن است. بااین حال بهطور کلی به دو دسته اصلی مدل تنگستنی و مولیبدنی طبقهبندی میشوند.

فولاد تندبر تنگستنی؛ مقاومت قابل توجه در برابر سایش

وجود فلز تنگستن در این فولاد موجب افزایش مقاومت سایشی، سختی گرم، سختی ثانویه و مقاومت در برابر التهاب میشود. بر اساس سیستم ASTM گریدهای مختلف آن از T1 تا T15 دستهبندی شده است. از دیگر ویژگی های بارز این فولادها میتوان به کار کردنشان در دمای بالا اشاره کرد.

فولادهای تندبر تنگستنی در ساخت ابزارهای برشی ظریف مانند متهها، سمبهها، قیچیها، قلاویزها و تمامی ماشین آلاتی که باید در دمای بالا کار کنند، استفاده میشوند.

فولاد تندبر مولیبدن؛ سختی بالا

عدد اتمی مولیبدن نصف تنگستن است که باعث سبک شدن آن نسبت مدل تنگستنی و افزایش چقرمگی آن میشود. در جدول AISI با علامت اختصاری M گریدبندی شده و از M1 تا M43 را شامل میشوند. علاوهبر اینآلیاژهای مولیبدنی نقطه ذوب کمتری دارند. البته مثل مدل تنگستنی نمیتوان آن را در دماهای بالا استفاده کرد، ولی سختی بیشتری نسبت به آنها دارند.

علاوهبر این دو مدل، نگاهی به دو عنصر اثرگذار که در ساختار این آلیاژها اثر میگذارند به نام وانادیم و کبالت خواهیم انداخت.

وانادیم؛ مناسب برای برشکاریهای سریع

وانادیم ابتدا به عنوان جاذب ناخالصیها در ساخت فولادهای تندبر به کار میرفت. اما به مرور زمان متوجه خواص با ارزش وانادیم شدند و امروزه در ساخت فولادهای تندبر بیشتر و بیشتر مورد استفاده قرار میگیرد. در واقع با افزودن وانادیم سختی گرم، مقاومت سایشی و چقرمگی فولاد بهبود مییابد. همین موضوع استفاده آن را در عملیاتهای برشی سریع ایدهآل میکند، مخصوصا در برشهای تکمیلی و زمانی که سطح مواد سخت و پوستهپوسته میشود.

کبالت؛ مخصوص برشکاریهای عمیق در دمای بالا

با افزودن کبالت سختی گرم و راندمان برش فولاد افزایش مییابد؛ زیرا کبالت دمای سختشدن فولاد و نقطه ذوب آن را بالا میبرد. به همین خاطر از فولادهای تندبر حاوی کبالت در برشکاریهای سریع و عمیق سطوح زبر در دماهای بالا استفاده میشود. البته در دماهای پایین این آلیاژها عملکرد خوبی ندارند. وجود این خصایص کبالت کمی فولادهای تندبر را شکنندهتر میکند.

بهترین گریدهای فولاد تندبر

در بازار حدود 42 گرید مختلف داریم که شاید انتخاب بین این همه گرید را سخت کند. بههمینخاطر در این قسمت پرطرفدارین و پرفروشترین گریدهای موجود در بازار را برای شما گردآوری کردهایم.

T-1؛ دومین فولاد تندبر پر استفاده در جهان

در این گرید حدود 18% تنگستین به کار میرود و اولین گرید تنگستنی نیز محسوب میشود. همچنین هیچگونه کبالتی هم در ساخت آن به کار نمیرود. با این فولاد میتوان مقیاس سختی راکول (HRC) بین 63 تا 66 را برش زد.

T-4؛ برای برش فولادهای کربنی

در این گرید علاوه بر داشتن 18% تنگستن، پنج درصد کبالت نیز اضافه میشود که باعث برشزدن آسان فولادهای کربنی استقامت بالا میشود، علاوهبر این، استحکام کششی فولاد هم بالا میرود.

T-8؛ ضد شوک

این فولاد حاوی 13% تا 15% تنگستن، 4 تا 6 درصد کبالت و 2 تا 3 درصد وانادیم است و در مقابل شوک و ضربه از خود مقاومت نشان میدهد همچنین این گرید سختی و سختی گرم بالایی در دمای بالا دارد، اما چقرمگی کمتری نسبت به گریدهای قبلی دارد.

T-15؛ مقاومت سایشی خارقالعاده

این آلیاژ سختی قرمز و سختی بالایی در دماهای بالا دارد. علاوه بر اینها مقاومت در برابر سایش 5 تا 7 برابر فولاد تندبر معمولی است. علاوهبراین فرایند تیزکنی آن نیز راحت است.

M-1؛ پرفروشترین فولاد تندبر

این گرید جزء پرطرفدارترین گریدهای موجود در بازار محسوب میشود که حتی از گرید T1 هم پرفروشتر بوده است. از دلایل پرطرفدار بودن آن میتوان به داشتن استحکام خمشی، چقرمگی و ترموپلاسیسیته بالای آن اشاره کرد.

M-4؛ مناسب برای فرایندهای تولید پلاستیک

آلیاژ M-4 مقاومت سایشی، سختی، سختی قرمز، زیادی دارد و برای تولید پلاستیکهای سرد و بادوام مناسب است.

M-7؛ بادوام

فولادهای تندبر M-7 در ساخت متههای ساختمانی سنگینی که در آنجا انعطافپذیری و عمر بالا معیاری مهم به شمار میآید؛ کاربرد دارد. همچنین تعادل فوقآلعادهای بین سختی قرمز، مقاومت سایشی و چقرمگی کنارهای از خود نشان میدهند.

M-35؛ آلیاژی با دوام

ویژگیهای گرید M-35 مشابه M-2 است، ولی به دلیل داشتن کبالت و وانادیم از M-2 برتر و بادوامتر است.

M-42؛ مخصوص کار با ابرآلیاژها

در ساخت M-42 8% کبالت به کار میرود که باعث میشود سختی قرمز عالی را در کار ارائه دهد. بهغیر از آن تعادل خوبی را بین سختی و چقرمگی، برقرار میکند. به همین خاطر این آلیاژ برای برشکاری اجسامی که برشکاری آنها مانند ابرآلیاژها سخت و پیچیده استفاده میشود.

نکات مهم در خرید فولادهای تندبر

دانستن این نکات حتما به انتخاب شما نه تنها کمک میکند بلکه باعث تسریع خرید شما میشود.

- حتما به شماره ASTM یا AISI فولادها دقت کنید؛ به میزان درصد عناصر فلزاتی که در بالا بیان شد. درضمن هر چقدر گرید محصول بالا میرود، خواص فیزیکی و شیمیایی محصول بالا و قیمت آن تغییر میکند.

- باید از قبل بدانید شما به دنبال چه ویژگی در فولادها هستید و بر اساس آن بین گریدهای تنگستنی و مولبیدنی انتخاب کنید.

- باید بین انتظاراتی را از فولادهای تندبر دارید و قطعاتی که میخواهید برش بزنید؛ مثلا اگر قطعه موردنظر شما چوبی باشد، دیگر لازم نیست دنبال گریدهای بالاتر باشید، گریدهای پایینتر نیز نیاز شما را برآورده میکند.

در آخر

خب همانطور که ملاحظه میفرمایید، واقعا حذفکردن فولادهای تندبر از صنعت کاری اشتباه و فاحش است و به همین خاطر است چنین چیزی صنعتی میلیارد دلاری در آمریکا به ارمغان آورده است، حتما نکاتی که گفته شد را به خاطر بسپارید و اگر به نتیجه رسیدید هیچکدام از این گریدهای پیشنهادی به درد شما نمیخورد باز با چککردن خواص مکانیکی و شیمیایی گریدها سعی کنید انتخاب مطمئنی داشته باشید.