نبشیها نقش پررنگی در صنایع مختلف ایفا میکنند. با توجه به تنوع کاربردهای نبشی و تاثیر مستقیم روش تولید بر کیفیت و قیمت نهایی آن، آشنایی با فرآیند تولید نبشی از اهمیت ویژهای برخوردار است.

در این مقاله به بررسی دقیق مراحل تولید نبشی از مرحله اولیه تا محصول نهایی خواهیم پرداخت. همچنین به تاثیر نوع آلیاژ، روش تولید و سایر عوامل بر ویژگیهای فیزیکی و مکانیکی نبشی خواهیم پرداخت. با ما همراه باشید تا با شناخت بهتر فرایند تولید نبشی، انتخابی آگاهانهتر برای پروژههای خود داشته باشید.

نبشی چیست؟ کاربرد نبشی و انواع آن

نبشی چیست و چه کاربردی دارد؟

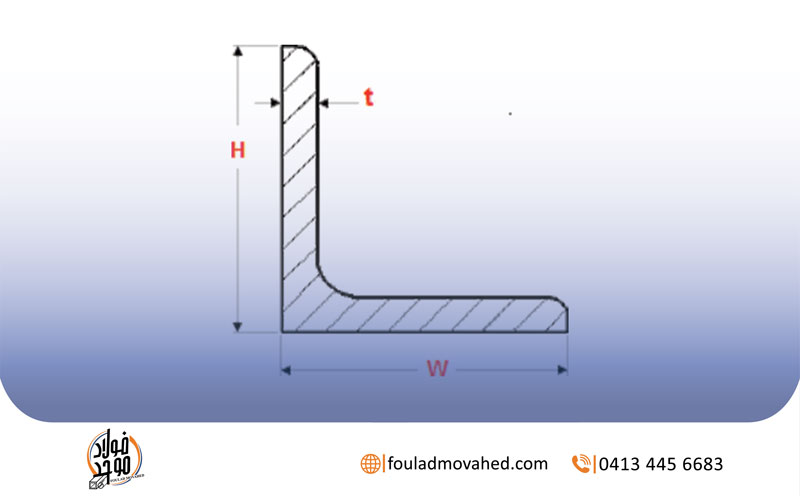

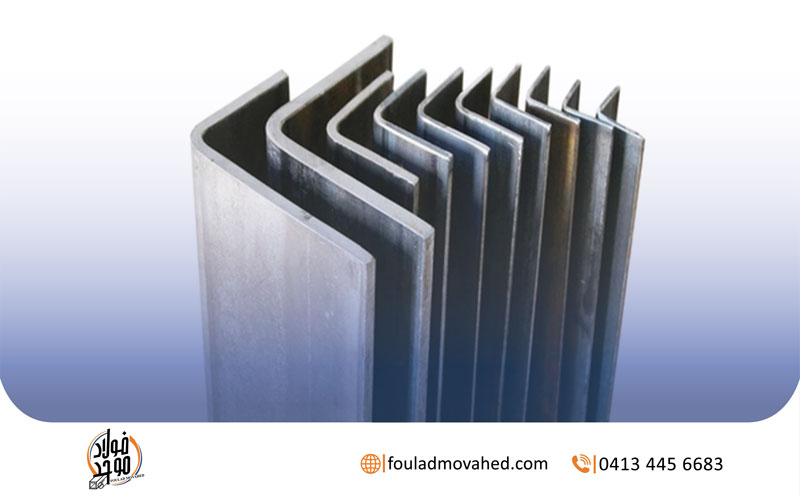

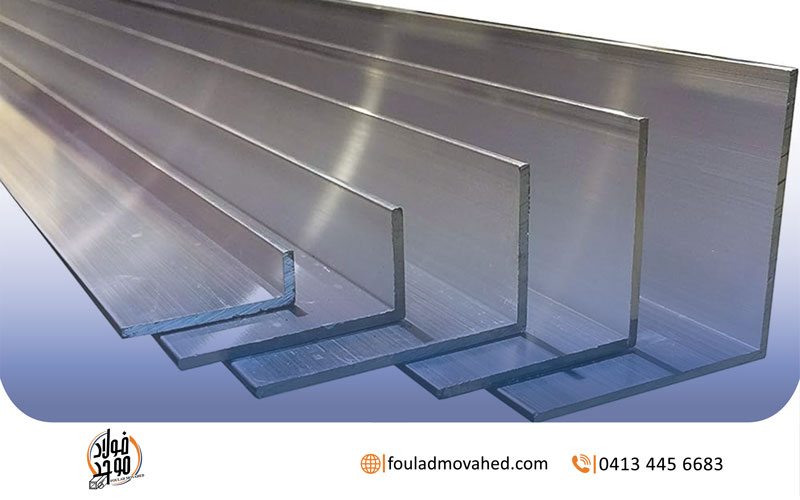

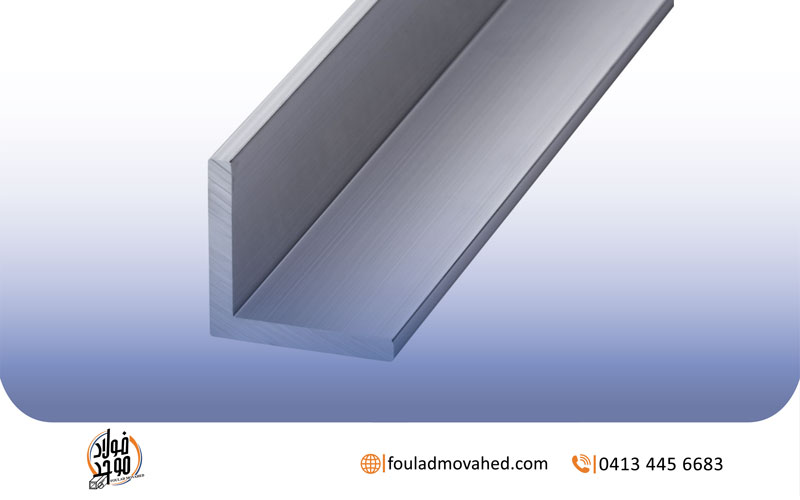

نبشی پروفیل فولادی با مقطع L شکل است که در صنایع مختلف به ویژه ساختمانسازی کاربرد گستردهای دارد. این پروفیل از دو بال عمود بر هم تشکیل شده و از فولاد خام با روشهای نورد گرم یا سرد تولید میشود. نبشیها در انواع مختلفی مانند بال مساوی، بال نامساوی و اسپیرال تولید میشوند و هر یک کاربرد خاص خود را دارند. از جمله کاربردهای مهم نبشی میتوان به اتصال سازهها، تقویت کنجها، ساخت چهارچوبها، پایهها و پلکان اشاره کرد.

انواع نبشی

نبشیها به توجه به جنس و روش تولید، روکش و پوشش آنها و همچنین شکل ظاهری و کاربرد به انواع مختلفی تقسیم میشوند. قبل از اینکه با فرآیند تولید نبشی آشنا بشویم و بهترین روش تولید نبشی را باهم بررسی کنیم؛ بیایید در این بخش با انواع نبشی به صورت کامل آشنا بشیم.

انواع نبشی

1.انواع نبشی از نظر جنس و روش تولید:

- نبشی فولادی: رایج ترین نوع نبشی است و از فولاد با آلیاژهای مختلف تولید میشود. نبشیهای فولادی در انواع پرسی و فابریک تولید میشوند که هر یک ویژگیهای خاص خود را دارند.

- نبشی پرسی: از ورق فولادی و با استفاده از دستگاههای پرس تولید میشود و قیمت کمتری دارد.

- نبشی فابریک: از شمش فولادی و با دقت بیشتری تولید میشود و کیفیت بالاتری دارد.

- نبشی آلومینیومی: وزن سبک، مقاومت در برابر خوردگی و قابلیت بازیافت از ویژگیهای این نوع نبشی است. در صنایع هوایی، دریایی و ساختمانی کاربرد دارد.

- نبشی استیل: مقاومت بسیار بالا در برابر خوردگی و زنگ زدگی از ویژگیهای بارز نبشی استیل است.

انواع نبشی

2.انواع نبشی از نظر روکش و پوشش:

- نبشی گالوانیزه: با روکش روی پوشیده شده و مقاومت بالایی در برابر زنگ زدگی دارد. در محیطهای مرطوب و خارجی کاربرد دارد.

3.انواع نبشی از نظر شکل ظاهری و کاربرد:

- نبشی اسپیرال: از ترکیب شیمیایی و شمش عیار بالا تولید میشود و دارای انعطافپذیری بالایی است. در ساخت ماشینآلات صنعتی کاربرد دارد.

- نبشی کرنربید: برای ساخت کناف و سقفهای کاذب استفاده میشود.

- نبشی T316: از آلیاژ استیل با مقاومت بسیار بالا در برابر خوردگی و حرارت تولید میشود و در صنایع غذایی و شیمیایی کاربرد دارد.

انتخاب نوع مناسب نبشی به عواملی مانند جنس سازه، شرایط محیطی، بارگذاری، بودجه و استانداردهای مورد نظر بستگی دارد. برای انتخاب بهترین نوع نبشی بهتر است با یک مهندس یا کارشناس فنی مشورت کنید.

جدول مقایسه انواع نبشی

| نوع نبشی | جنس | ویژگیهای اصلی | کاربردهای اصلی |

| فولادی پرسی | فولاد | قیمت مناسب، تولید سریع | سازههای عمومی |

| فولادی فابریک | فولاد | دقت ابعادی بالا، کیفیت بهتر | سازههای با اهمیت |

| آلومینیومی | آلومینیوم | وزن سبک، مقاومت در برابر خوردگی | صنایع هوایی، دریایی |

| استیل | استیل | مقاومت بسیار بالا در برابر خوردگی | محیطهای خورنده، صنایع غذایی |

| گالوانیزه | فولاد با روکش روی | مقاومت در برابر زنگزدگی | محیطهای مرطوب |

| اسپیرال | فولاد با آلیاژ خاص | انعطافپذیری بالا | ماشینآلات صنعتی |

| کرنربید | فولاد یا آلومینیوم | برای ساخت کناف | ساختمانسازی |

| T316 | استیل | مقاومت بسیار بالا در برابر خوردگی و حرارت | صنایع غذایی، شیمیایی |

با توجه به تنوع بالای انواع نبشی، انتخاب نوع مناسب آن به عوامل مختلفی بستگی دارد. آشنایی با ویژگیها و کاربردهای هر نوع نبشی به شما کمک میکند تا بهترین انتخاب را برای پروژه خود داشته باشید. در ادامه با خط تولید نبشی آشنا خواهیم شد و بهترین روش تولید نبشی را ذکر خواهیم کرد.

انواع نبشی

آشنایی با فرآیند تولید نبشی

برای درک بهتر انواع نبشی و کاربردهای آنها، شناخت فرآیند تولید آنها نیز ضروری است. نبشیها به دو روش اصلی پرسی و فابریک تولید میشوند که هر کدام دارای ویژگیها و مراحل تولید متفاوتی هستند.

1.روش تولید نبشی پرسی:

- مرحله اول آمادهسازی ورق فولادی: ورق فولادی با ضخامت و عرض مشخص، پس از برش از شمش فولادی، وارد خط تولید میشود.

- مرحله دوم ذوب کردن ورق: ورق فولادی در کورههایی با دمای کنترل شده گرم میشود تا شکل پذیری آن افزایش یابد.

- مرحله سوم فرم دهی: ورق ذوب شده وارد دستگاه پرس میشود و با اعمال فشار زیاد به شکل حرف L در میآید.

- مرحله چهارم سرمایش و برش: نبشیهای تولید شده پس از خنک شدن، توسط دستگاههای برش به طولهای استاندارد تقسیم میشوند.

- مرحله پنجم بازرسی و بستهبندی: نبشیهای تولید شده از نظر ابعاد، کیفیت و عیوب احتمالی مورد بازرسی قرار میگیرند و سپس بسته بندی شده و آمادهی ارسال به بازار میشوند.

روش تولید نبشی پرسی

مزایای تولید نبشی به روش پرسی:

- قیمت پایینتر: به دلیل فرایند تولید سادهتر، قیمت نبشیهای پرسی نسبت به نوع فابریک کمتر است.

- تنوع ابعادی: امکان تولید نبشیهای پرسی در ابعاد مختلف و با ضخامتهای متنوع وجود دارد.

معایب تولید نبشی به روش پرسی:

- دقت ابعادی کمتر: به دلیل فرآیند تولید، دقت ابعادی نبشیهای پرسی نسبت به نوع فابریک کمتر است.

- کیفیت پایینتر: به دلیل فشار زیاد در فرآیند پرس، ممکن است در برخی نقاط نبشی تنشهای داخلی ایجاد شود که بر کیفیت آن تأثیر میگذارد.

2.روش تولید نبشی فابریک:

- مرحله اول آمادهسازی شمش فولادی: شمش فولادی با ابعاد مشخص وارد خط تولید میشود.

- مرحله دوم ذوب کردن شمش: شمش فولادی در کورههای مخصوص با دمای بسیار بالا حرارت میبیند تا نرم و شکلپذیر شود.

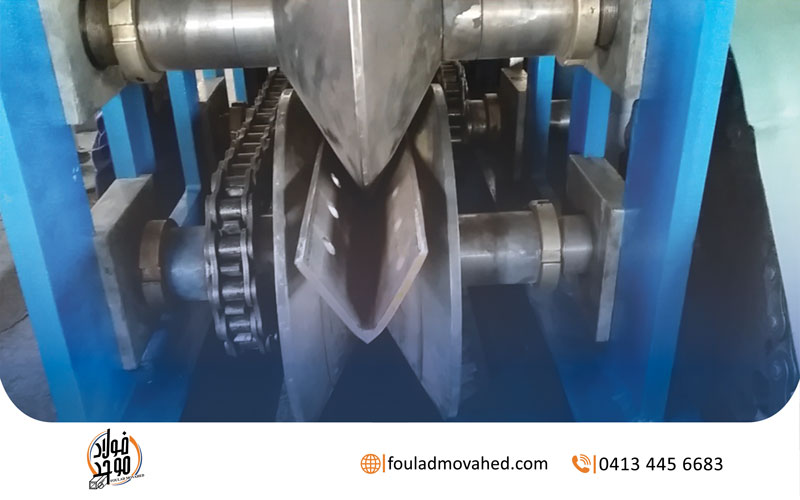

- مرحله سوم نورد گرم: شمش گرم شده از میان غلتکهای نورد عبور میکند و به نوار باریکی تبدیل میشود.

- مرحله چهارم شکل دهی: نوار فولادی وارد دستگاههای شکلدهی میشود و به شکل حرف L در میآید.

- مرحله پنجم سرمایش و برش: نبشیهای تولید شده پس از خنک شدن، توسط دستگاههای برش به طولهای استاندارد تقسیم میشوند.

- مرحله ششم بازرسی و بسته بندی: نبشیهای تولید شده از نظر ابعاد، کیفیت و عیوب احتمالی مورد بازرسی قرار میگیرند و سپس بسته بندی شده و آمادهی ارسال میشوند.

بهترین روش تولید نبشی

مزایای تولید نبشی به روش فابریک:

- دقت ابعادی بالا: به دلیل فرآیند تولید دقیق، دقت ابعادی نبشیهای فابریک بسیار بالا است.

- کیفیت بهتر: به دلیل کنترل دقیق بر فرآیند تولید، کیفیت نبشیهای فابریک بهتر از نوع پرسی است.

معایب تولید نبشی به روش فابریک:

- قیمت بالاتر: به دلیل پیچیدگی فرآیند تولید، قیمت نبشیهای فابریک نسبت به نوع پرسی بیشتر است.

- تنوع ابعادی کمتر: معمولاً محدودیتهایی در تولید نبشیهای فابریک با ابعاد خاص وجود دارد.

هر دو نوع نبشی پرسی و فابریک دارای مزایا و معایبی هستند و انتخاب بین آنها به عوامل مختلفی بستگی دارد. برای انتخاب بهترین روش تولید نبشی برای پروژه خود، بهتر است ادامه مقاله را بخوانید.

بهترین روش تولید نبشی، کدام یک را انتخاب کنیم؟

انتخاب بهترین روش تولید نبشی به عوامل متعددی بستگی دارد. برای پروژههای ساختمانی با حجم کم، روش پرسی به دلیل هزینه کمتر مناسبتر است. اما برای پروژههای صنعتی بزرگ و با دقت بالا روش فابریک گزینه بهتری خواهد بود.

جدول مقایسه روشهای تولید نبشی

| ویژگی | نبشی پرسی | نبشی فابریک |

| قیمت | پایینتر | بالاتر |

| دقت ابعادی | کمتر | بالاتر |

| کیفیت | پایینتر | بالاتر |

| تنوع ابعادی | بیشتر | کمتر |

| سرعت تولید | بالاتر | پایینتر |

چه زمانی از نبشی پرسی استفاده کنیم؟

- پروژههای ساختمانی با حجم کم: برای سازههایی مانند ساختمانهای مسکونی و تجاری با حجم کم، نبشی پرسی به دلیل قیمت مناسبتر گزینه مناسبی است.

- پروژههایی که نیاز به تنوع ابعادی بالایی دارند: به این دلیل که نبشی پرسی را میتوان در ابعاد مختلف تولید کرد.

چه زمانی از نبشی فابریک استفاده کنیم؟

- پروژههای صنعتی بزرگ: برای سازههای صنعتی مانند پلها، سولهها و سازههای فلزی بزرگ، نبشی فابریک به دلیل کیفیت و دقت ابعادی بالاتر مناسبتر است.

- پروژههایی که نیاز به کیفیت بالا دارند: در صورتی که مقاومت و دوام سازه بسیار مهم باشد، نبشی فابریک گزینه بهتری است.

- پروژههایی که نیاز به ابعاد خاص دارند: برخی ابعاد و ضخامتها تنها با روش فابریک قابل تولید هستند.

به طور کلی نمیتوان گفت که یکی از روشهای تولید نبشی به طور مطلق بهتر از دیگری است. انتخاب بهترین روش تولید نبشی به عوامل مختلفی بستگی دارد و باید با توجه به نیازهای پروژه، بودجه و سایر عوامل مرتبط تصمیمگیری شود.

جمع بندی

با توجه به اطلاعات ارائه شده در این مقاله انتخاب بهترین روش تولید نبشی مستلزم در نظر گرفتن عوامل متعددی است. مهندسان و کارشناسان حوزه ساخت و ساز با در نظر گرفتن نوع پروژه، شرایط محیطی، بودجه و استانداردهای مورد نظر میتوانند بهترین تصمیم را برای انتخاب نوع نبشی اتخاذ کنند.

در نهایت آشنایی با خط تولید نبشی که در این مقاله به صورت کاملا جامع تمامی جوانب آن را بررسی کردیم؛ میتواند دیدی بازتر برای انتخابی آگاهانه به ما بدهد. امیدواریم این مطلب توانسته باشد تمامی جزئیات فرآیند تولید نبشی را پوشش داده باشد.