تولید ناودانیها فرایندی پیچیده و متنوع است که به طور مستقیم بر کیفیت و کاربرد این مقاطع فولادی تاثیرگذار است. با توجه به گستردگی کاربرد ناودانیها در صنایع مختلف، تولیدکنندگان برای پاسخگویی به نیازهای متنوع بازار ناچار به استفاده از روشهای مختلف تولید شدهاند. از ناودانیهای ساده و سبک تا مقاطع پیچیده با بالهای شیبدار هر یک از این محصولات با توجه به فرایند تولید و مواد اولیه به کار رفته، ویژگیهای منحصر به فردی دارند.

ناودانیها یکی از پرکاربردترین مقاطع فولادی هستند که در صنایع مختلفی مورد استفاده قرار میگیرند. اما آیا تاکنون به این فکر کردهاید که چرا ناودانیها در انواع و اندازههای مختلفی تولید میشوند؟ چه عواملی بر انتخاب نوع ناودانی در یک پروژه ساختمانی یا صنعتی تاثیرگذار است؟ پاسخ به این سوالات مستلزم شناخت دقیق فرایند تولید ناودانی است.

در این مقاله به بررسی دقیق روشهای تولید ناودانیها و تاثیر آنها بر خواص مکانیکی و کاربرد این مقاطع فولادی میپردازیم. با شناخت بهتر فرایند تولید ناودانی، میتوانید انتخاب مناسبتری برای پروژههای خود داشته باشید.

ناودانی چیست؟ تعریف کامل ناودانی

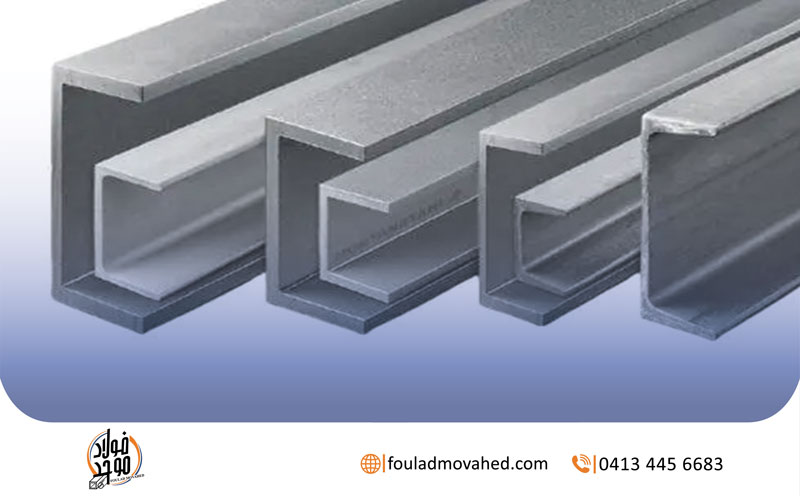

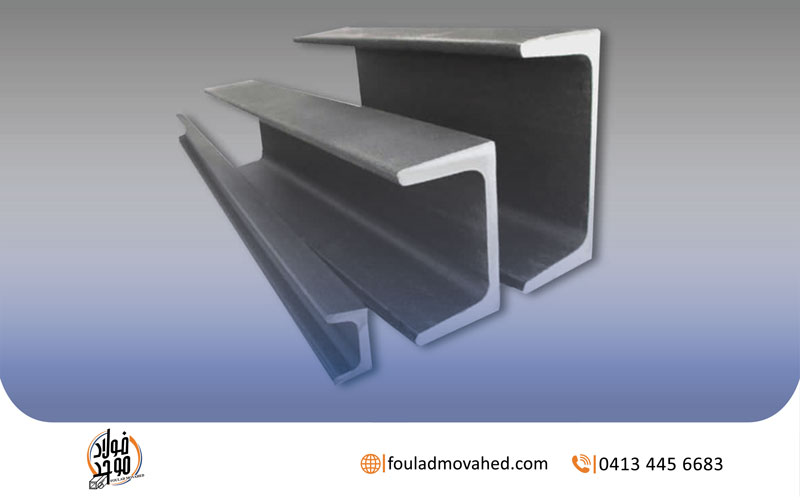

ناودانی یکی از پروفیلهای باز پرکاربرد است که به دلیل شکل ساخت که عموما به شکل حرف U یا C انگلیسی است؛ به این نام شناخته میشود. این پروفیل از یک سطح افقی به نام جان و دو سطح عمودی به نام بال تشکیل شده است که معمولاً با زاویه 90 درجه به هم متصل میشوند. همانطور که قبلا هم ذکر کردیم ناودانیها به دلیل استحکام بالا، شکل هندسی مناسب و تنوع در ابعاد و جنس کاربردهای بسیار گستردهای در صنایع مختلف به ویژه ساختمانسازی دارند.

فرایند تولید ناودانی از ورق تا محصول نهایی

اما این مقاطع کاربردی چگونه تولید میشوند؟ در این بخش به بررسی دقیق فرایند تولید ناودانی میپردازیم. خواهیم گفت که چگونه یک ورق فولادی به این خروجی کابردی تبدیل میشود با ما همراه باشید.

روشهای تولید ناودانی

در ادامه به انواع روش های تولید ناودانی و توضیحاتی در مورد هرکدام ارائه خواهیم داد:

-

روش تولید فابریک

در این روش شمشهای فولادی گداخته شده؛ تحت فشار و حرارت بالا در دستگاههای نورد به شکل ناودانی در میآیند. این روش به دو صورت نورد گرم و نورد سرد انجام میشود.

- نورد گرم: در این روش شمش فولادی پس از حرارت دیدن به سرعت شکلدهی میشود. این روش سرعت تولید را افزایش میدهد؛ اما کیفیت سطحی و ابعاد ناودانیها چندان دقیق نیست.

- نورد سرد: در این روش پس از نورد گرم، ناودانیها مجدداً تحت فشار و دمای کمتری قرار میگیرند تا ابعاد دقیقتر و کیفیت سطحی بهتری پیدا کنند. ناودانیهای تولید شده به روش نورد سرد دقت ابعادی بالا، مقاومت بیشتر و ظاهر بهتری دارند.

-

روش تولید پرسی

در این روش ورق فولادی با ضخامت مشخص به اندازه عرض مورد نظر برش داده میشود. سپس این نوار فولادی وارد دستگاه رول فرمینگ میشود و با عبور از چند غلتک و تحت فشار به شکل ناودانی در میآید.

از مزایای این روش میتوان به سادگی، سرعت و هزینه پایین تولید اشاره کرد. همچنین ناودانیهای پرسی به دلیل سطح صاف و یکنواخ، در ساخت لبهها و قسمتهایی که نیاز به ظاهر زیبایی دارند؛ کاربرد فراوانی دارند. با این حال این روش محدودیتهایی نیز دارد؛ از جمله اینکه ضخامت ناودانیهای تولید شده به این روش معمولاً کمتر از 6 میلیمتر است.

مقایسه دو روش تولید ناودانی

| ویژگی | روش تولید پرسی | روش تولید فابریک |

| ضخامت | حداکثر 6 میلیمتر | بدون محدودیت |

| دقت ابعادی | کمتر | بیشتر |

| کیفیت سطحی | کمتر | بیشتر |

| هزینه تولید | کمتر | بیشتر |

| سرعت تولید | بیشتر | کمتر |

عوامل موثر بر انتخاب روش تولید ناودانی

- ضخامت ناودانی: برای ناودانیهای با ضخامت کم روش پرسی مناسبتر است و برای ضخامتهای بیشتر، روش فابریک مناسبتر است.

- دقت ابعادی و کیفیت سطحی: اگر دقت ابعادی و کیفیت سطحی از اهمیت بالایی برخوردار باشد؛ روش نورد سرد مناسبتر است.

- هزینه: اگر هزینه تولید مهمترین عامل باشد؛ روش پرسی مقرون به صرفهتر است.

هر دو روش تولید ناودانی اعم از پرسی و فابریک، مزایا و معایب خاص خود را دارند. انتخاب روش مناسب به عوامل مختلفی مانند ضخامت مورد نیاز، دقت ابعادی، کیفیت سطحی و هزینه تولید بستگی دارد. با توجه به نیاز پروژه میتوان یکی از این دو روش یا ترکیبی از آنها را انتخاب کرد.

نکات تکمیلی

- ناودانیها علاوه بر فولاد کربنی میتوانند از آلومینیوم، فولاد ضدزنگ و سایر آلیاژها نیز تولید شوند.

- برای افزایش مقاومت ناودانیها در برابر خوردگی، آنها را گالوانیزه میکنند.

با شناخت کامل فرایند تولید ناودانیها، میتوان بهترین انتخاب را برای پروژههای ساختمانی و صنعتی انجام داد.

فرایند تولید ناودانی بر اساس شکل

همانطور که پیشتر به آن پرداختیم. ناودانیها بر اساس روش تولید به دو دسته اصلی پرسی و فابریک تقسیم میشوند. اما از نظر شکل ظاهری نیز میتوان آنها را به دو گروه اصلی تقسیم کرد:

1.ناودانی ساده

- شکل ظاهری: ناودانی ساده دارای سطحی صاف و بدون هیچگونه برش یا سوراخی است.

- ابعاد: ارتفاع این نوع ناودانیها از 30 میلیمتر تا 400 میلیمتر متغیر بوده و عرض آن نیز بر اساس نیاز مشتری قابل تغییر است.

- روش تولید: ناودانیهای ساده این امکان را دارد به هر سه روش نورد گرم، نورد سرد و پرسی تولید شوند.

- کاربردها: ساخت پلها، قاب و چارچوب دستگاههای صنعتی، اتاق اتومبیل و موارد دیگر.

2.ناودانی مشبک

- شکل ظاهری: در ناودانی مشبک، روی سطح ورق سوراخهایی ایجاد میشود که به آن ظاهری مشبک میدهد.

- روش تولید: معمولاً به روش پرسی تولید میشوند و از ورق گالوانیزه ساخته میشوند.

- کاربردها: به دلیل وزن کمتر و امکان اتصال آسان، در ساخت قفسهها، سازههای سبک فولادی و مواردی که نیاز به تهویه هوا وجود دارد، استفاده میشود.

هر دو نوع ناودانی ساده و مشبک کاربردهای گستردهای در صنایع مختلف دارند. انتخاب نوع مناسب ناودانی به عوامل مختلفی بستگی دارد که باید با توجه به نیاز پروژه و شرایط محیطی، بهترین گزینه را انتخاب کرد.

فرایند تولید ناودانی بر اساس مواد اولیه

همانطور که میدانید. ناودانیها بر اساس شکل ظاهری و روش تولید به دستههای مختلفی تقسیم میشوند. اما یکی دیگر از عوامل مهمی که در انتخاب نوع ناودانی تأثیرگذار است، جنس یا ماده سازنده آن است. جنس ناودانی به طور مستقیم بر خواص مکانیکی، مقاومت در برابر خوردگی، قیمت و کاربرد آن تأثیر میگذارد.

انواع ناودانی بر اساس جنس

- ناودانی فولادی (آهنی)

- مزایا: استحکام بالا، قیمت مناسب، تنوع در ابعاد و کاربردهای گسترده.

- معایب: مستعد زنگزدگی در محیطهای مرطوب.

- ناودانی آلیاژی (استیل)

- مزایا: مقاومت بسیار بالا در برابر خوردگی، زنگزدگی و حرارت، طول عمر بالا.

- معایب: قیمت بالا نسبت به ناودانی فولادی.

- ناودانی آلومینیومی

- مزایا: وزن سبک، مقاومت در برابر خوردگی، شکلپذیری بالا.

- معایب: استحکام کمتر نسبت به فولاد، قیمت نسبتاً بالا.

- ناودانی گالوانیزه

- مزایا: مقاومت بسیار خوب در برابر خوردگی و زنگزدگی، طول عمر بالا، قیمت مناسبتر نسبت به استیل.

- معایب: در دماهای بالا ممکن است لایه روی آسیب ببیند.

عوامل موثر در انتخاب جنس ناودانی

- شرایط محیطی: در محیطهای مرطوب و خورنده، ناودانیهای آلیاژی یا گالوانیزه مناسبتر هستند.

- بارگذاری: برای سازههای با باربری بالا، ناودانیهای فولادی مناسبتر هستند.

- هزینه: قیمت ناودانیها بر اساس جنس آنها متفاوت است.

با شناخت کامل انواع ناودانی و جنس مواد اولیه به کار رفته در فرایند تولید آن میتوان بهترین تصمیم را برای پروژه خود گرفت.

جمع بندی

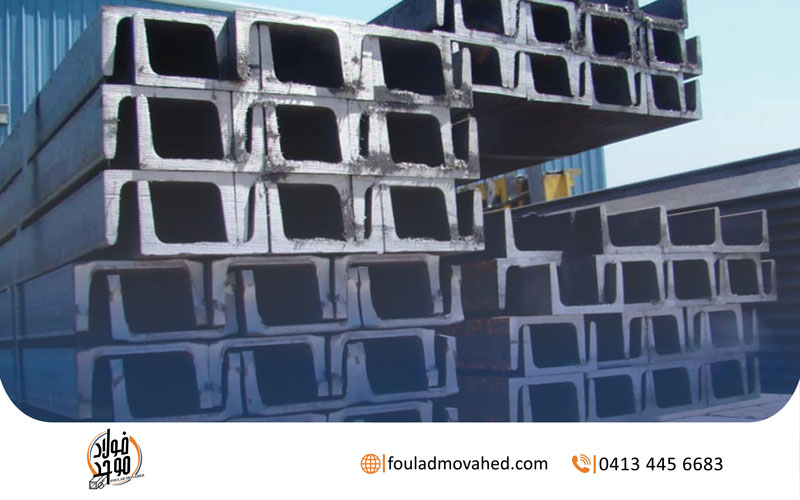

با توجه به مطالب ارائه شده در این مقاله، متوجه شدیم که فرایند تولید ناودانی از مرحله اولیه تهیه ورق تا شکلدهی نهایی و عملیات تکمیلی یک فرایند نسبتا پیچیده و دقیق است که نیازمند دانش فنی و تجهیزات پیشرفته میباشد. ناودانیها به عنوان یکی از پرمصرفترین مقاطع فولادی، نقش بسیار مهمی در صنایع مختلف از جمله ساختمانسازی، پلسازی و خودروسازی ایفا میکنند.

در پایان میتوان گفت که صنعت تولید ناودانی همچنان در حال تحول و پیشرفت است. با توجه به افزایش تقاضا برای سازههای سبکتر و مقاومتر، انتظار میرود که در آینده شاهد توسعه روشهای تولید ناودانی با استفاده از فناوریهای جدید باشیم در این مقاله تلاش شد تا به طور جامع به بررسی فرایند تولید ناودانی پرداخته شود. امیدوارم این مقاله برای شما مفید بوده باشد.